Dans le monde de la fabrication, la précision est primordiale. Chaque produit qui sort de la chaîne de montage, qu'il s'agisse d'une minuscule puce électronique ou d'une énorme machine industrielle, exige une attention méticuleuse aux détails. En coulisses, les ingénieurs mécaniciens jouent un rôle essentiel en veillant à ce que les bons processus de fabrication soient choisis pour assurer cette précision. Dans cet article de blog, nous allons nous pencher sur le processus de réflexion qui entre en jeu dans la décision d'un ingénieur mécanicien de choisir le bon type de fabrication pour un projet.

Comprendre les bases

Avant d'entrer dans les méandres de la prise de décision, il est essentiel de comprendre les principes de base. Les ingénieurs en mécanique sont chargés de concevoir et de superviser la production de divers systèmes et composants mécaniques. Le choix des processus de fabrication peut avoir un impact significatif sur la qualité, le coût et l'efficacité du produit final.

-

Questions matérielles

La première étape du choix du processus de fabrication consiste à sélectionner le matériau approprié. Les ingénieurs doivent tenir compte de facteurs tels que la résistance, la durabilité et la rentabilité du matériau. Par exemple, les ingénieurs de l'aérospatiale peuvent opter pour des matériaux légers mais durables comme le titane ou les composites, tandis que les ingénieurs de l'automobile peuvent donner la priorité à des options rentables comme l'acier ou l'aluminium.

-

Précision et taux de production

L'un des principaux dilemmes auxquels sont confrontés les ingénieurs consiste à trouver un équilibre entre la précision et le rythme de production. Certains procédés de fabrication excellent dans la production rapide de grandes quantités, tandis que d'autres privilégient la précision mais peuvent être plus lents. L'usinage CNC, par exemple, offre une précision exceptionnelle mais est généralement plus lent que le moulage par injection. Les ingénieurs doivent évaluer les exigences du projet et déterminer le bon équilibre entre vitesse et précision.

-

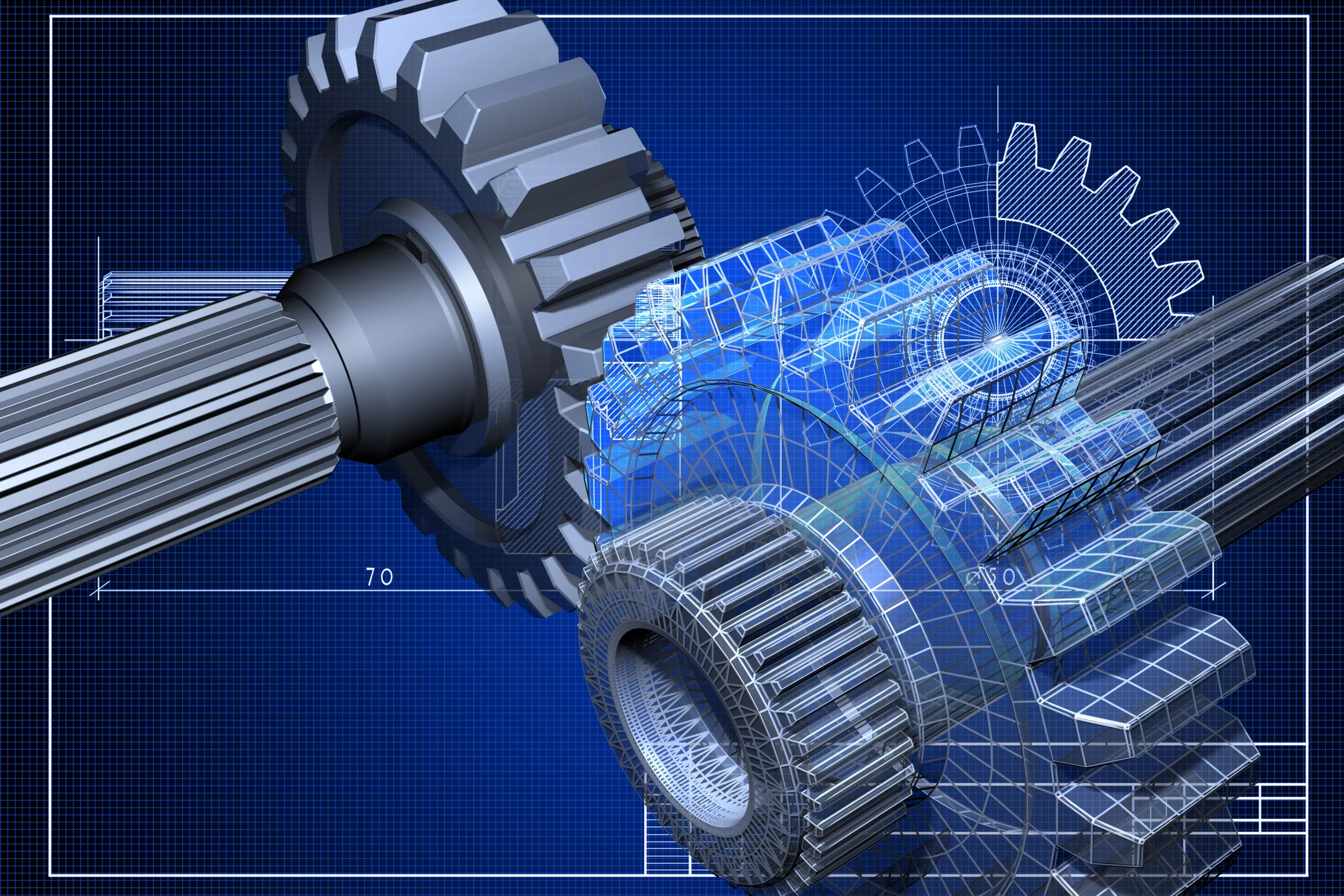

Complexité de la conception

La complexité de la conception du produit joue un rôle essentiel dans le choix du processus de fabrication. Les pièces simples à géométrie standard peuvent être produites efficacement par des procédés tels que l'emboutissage ou l'extrusion. En revanche, les conceptions complexes nécessitent souvent des techniques avancées telles que l'impression 3D ou le fraisage CNC. Les ingénieurs doivent évaluer les subtilités de la conception du projet et choisir un procédé qui correspond aux exigences.

-

Tolérance et état de surface

La tolérance souhaitée et l'état de surface du produit final sont des facteurs essentiels dans le processus de prise de décision. Pour les composants nécessitant des tolérances serrées et une finition de surface lisse, des procédés tels que la rectification ou l'électroérosion (EDM) peuvent être préférés. À l'inverse, les produits dont les tolérances sont plus tolérantes peuvent être fabriqués par des méthodes moins précises mais plus rapides, comme le moulage sous pression.

-

Contraintes de coût

Les considérations budgétaires jouent un rôle essentiel dans le choix du procédé. Certaines méthodes de fabrication nécessitent des investissements initiaux importants en équipement et en outillage, tandis que d'autres sont plus rentables pour une production à petite échelle. Les ingénieurs doivent travailler en étroite collaboration avec les chefs de projet pour s'assurer que le processus de fabrication choisi est en adéquation avec le budget disponible.

-

Impact sur l'environnement

Dans le monde actuel soucieux de l'environnement, la durabilité et l'impact sur l'environnement sont des facteurs de plus en plus critiques. Les ingénieurs sont encouragés à envisager des processus qui minimisent les déchets, la consommation d'énergie et les émissions. Cela peut conduire à préférer des procédés tels que la fabrication additive, qui produit un minimum de déchets matériels, aux méthodes soustractives traditionnelles.

-

Conformité réglementaire

De nombreuses industries, telles que les soins de santé et l'aérospatiale, sont soumises à des réglementations strictes. Les ingénieurs mécaniciens doivent bien connaître les normes et réglementations spécifiques à l'industrie pour s'assurer que le processus de fabrication choisi répond à toutes les exigences de conformité.

-

Flexibilité et évolutivité

Enfin, les ingénieurs doivent évaluer l'évolutivité et la flexibilité du processus de fabrication choisi. Sera-t-il adaptable aux changements futurs du volume de production ou aux modifications de la conception ? Un processus de fabrication agile est un atout pour naviguer dans le paysage dynamique de l'industrie moderne.

En conclusion, le processus de prise de décision d'un ingénieur en mécanique lorsqu'il s'agit de choisir le bon type de fabrication est une interaction complexe de facteurs. Chaque projet est unique et l'expertise de l'ingénieur consiste à équilibrer ces considérations pour livrer un produit qui répond aux spécifications, au calendrier et au budget souhaités. De la sélection des matériaux aux exigences de précision et à l'impact sur l'environnement, chaque aspect est soigneusement pesé pour garantir le succès dans le monde de la fabrication de précision.